目录

快速导航-

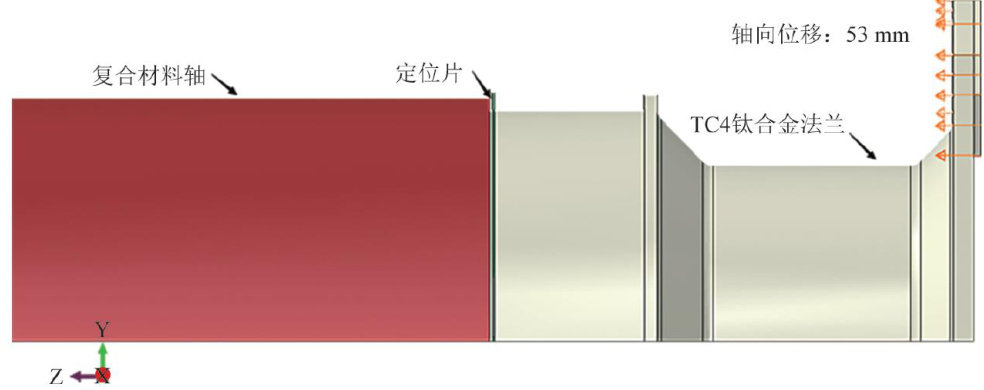

| TC4钛合金法兰-复合材料轴冷缩装配仿真分析

| TC4钛合金法兰-复合材料轴冷缩装配仿真分析

-

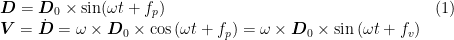

| 航空发动机作动系统CFRP作动器正弦振动寿命仿真分析及设计

| 航空发动机作动系统CFRP作动器正弦振动寿命仿真分析及设计

-

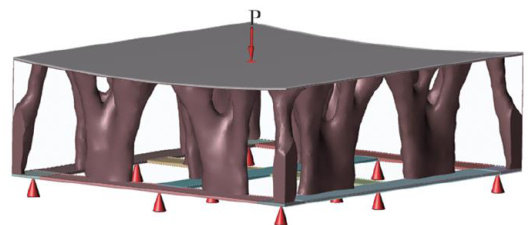

| 热压罐框架式成型工艺装备拓扑设计及性能仿真

| 热压罐框架式成型工艺装备拓扑设计及性能仿真

-

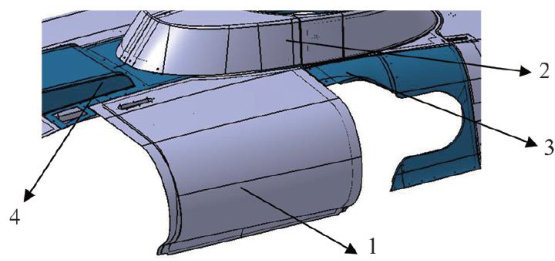

| 大曲率蜂窝夹层复合材料件变形控制研究

| 大曲率蜂窝夹层复合材料件变形控制研究

-

| PMI泡沫吸湿变形仿真模型的构建及应用研究

| PMI泡沫吸湿变形仿真模型的构建及应用研究

-

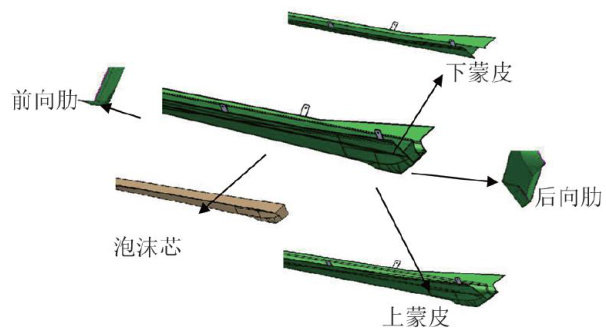

| 复杂结构泡沫夹层复合材料制件成型工艺研究

| 复杂结构泡沫夹层复合材料制件成型工艺研究

-

| 碳纤维/环氧树脂复合材料长桁成型自动合模技术研究

| 碳纤维/环氧树脂复合材料长桁成型自动合模技术研究

-

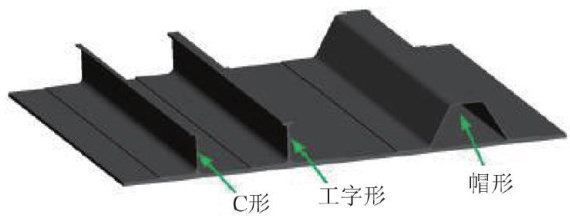

| 热塑性复合材料加筋壁板设计制造技术研究

| 热塑性复合材料加筋壁板设计制造技术研究

-

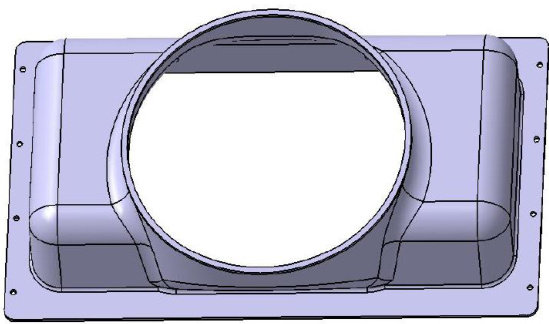

| 复合材料“盒型”风道硅胶辅助加压成型工艺研究

| 复合材料“盒型”风道硅胶辅助加压成型工艺研究

-

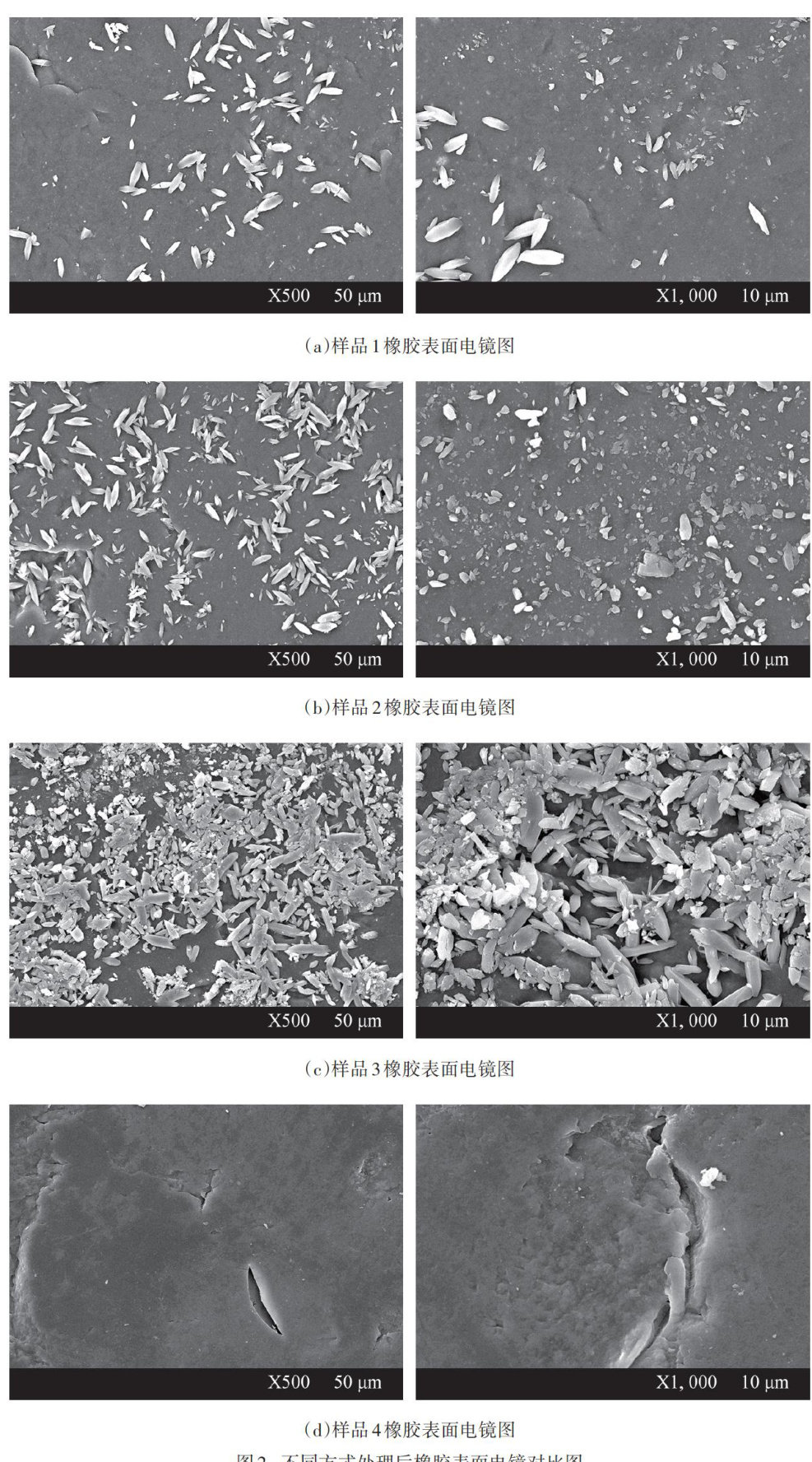

| 低温等离子表面处理技术在固体火箭发动机成型中的应用

| 低温等离子表面处理技术在固体火箭发动机成型中的应用

-

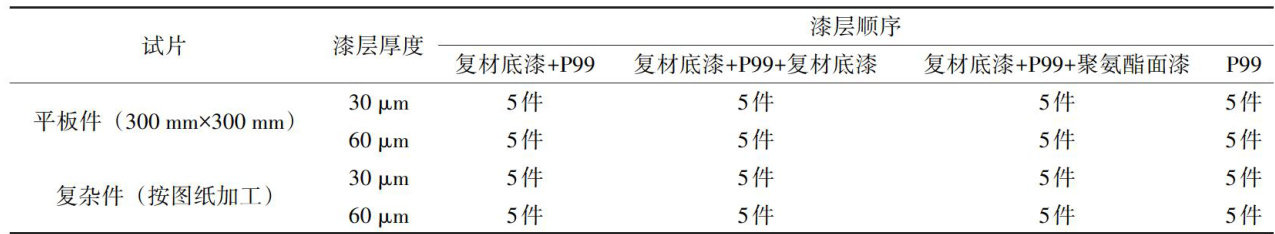

| 航空复合材料制件导电涂层工艺研究

| 航空复合材料制件导电涂层工艺研究

-

| 铝蒙皮蜂窝夹层结构冲击响应研究

| 铝蒙皮蜂窝夹层结构冲击响应研究

-

| 航空制造金属工装温度对复合材料零件加工精度影响研究

| 航空制造金属工装温度对复合材料零件加工精度影响研究

-

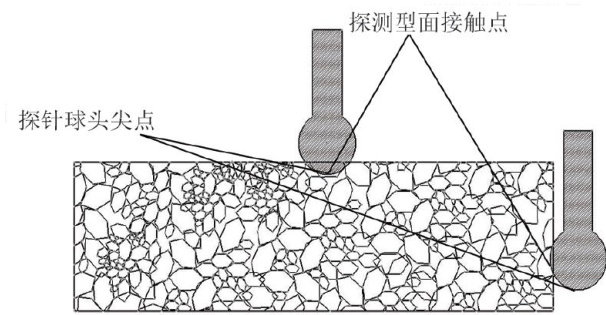

| 弱刚性泡沫型面在机测量及评价方法研究

| 弱刚性泡沫型面在机测量及评价方法研究

-

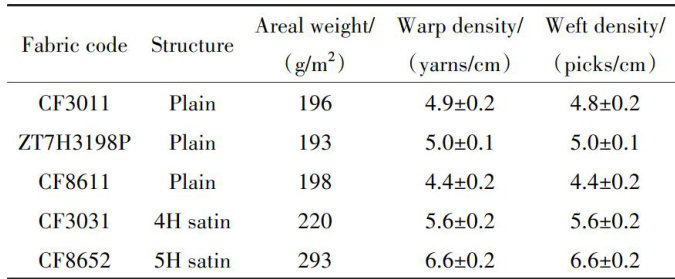

| 国产碳纤维织物透光率研究

| 国产碳纤维织物透光率研究

登录

登录